Ékszerek forrasztása

ElőzőEzt a folyamatot nem ok nélkül tekintik a legrégebbi módszernek, amellyel az emberek egyik fémet a másikkal kombinálták. A régészek hazánk területén szerzett leletei alapján az ókori kézművesek körülbelül ötezer évvel ezelőtt nyúltak a rációhoz, és ékszereket készítettek. Most Oroszország múzeumaiban sok akkori tárgyat talál, amelyen a forrasztás nyomai láthatók. Igaz, akkoriban csak aranyat, ezüstöt és bronzot vontak alá a forrasztási eljárásnak. A két fém elválaszthatatlan összekapcsolásának folyamatát egy harmadik, könnyebben olvadó módszerrel forrasztásnak szokás nevezni. Ezt az alkatrészt forrasztásnak nevezik.

Elválaszthatatlan csatlakozást (kötést) kapunk, ha a forraszanyag kölcsönhatásba lép az alapfém éleivel. A forraszanyagok olyan vegyületek, amelyeket az összekapcsolandó fémek közötti résbe vezetnek. Szinte minden esetben jóval alacsonyabb az olvadáspontjuk, mint az összekapcsolódó fémek. Az olvadt forrasztóanyag és az alapfém között kölcsönös oldódási és diffúziós folyamatok mennek végbe, melynek eredményeként a megszilárduláskor az alkatrészek erős kapcsolata jön létre.

Az erős forrasztás eléréséhez a forrasztóanyagnak olyan kölcsönhatását kell elérni a forrasztóanyaggal, amelyben a folyékony forrasztóanyag atomjai hatással lesznek a forrasztófém atomjaira. Ezt a folyamatot a szilárd fém folyékony nedvesítésének nevezik. Az olvadt forrasztóanyag behatol a felhevített nemesfémbe. A fémfelületek felületén mindig vannak mikro egyenetlenségek, így a megolvadt forrasztóanyagnak mindezeket az egyenetlenségeket a kiálló részek feloldásával kell kitöltenie.

A forrasztás során gondoskodni kell arról, hogy a forrasztóanyag megolvadjon abban a pillanatban, amikor az alapfém éppen felmelegszik és szilárd állapotban van. A fémek olvadási hőmérséklete közötti különbségnek legalább 40 °C-nak kell lennie, és bizonyos esetekben, amikorfiligrán termékek, és fennáll a termék túlmelegedésének veszélye, a különbségnek meg kell haladnia az 50 "Mon.

Miután a forrasztóanyag felmelegedett és megolvadt, szabadon kell szétterülnie a forrasztott részeken. Ezt a folyamatot elősegíti a forrasztott termékek felületének érdessége. Ami az előző forrasztásból és feldolgozásból megmaradt nehézségeket illeti, a forrasztás mintha néhány kapilláris mentén mozogna, kitöltve az összes mikropórust a termék szorosan illeszkedő és szükségszerűen szigorúan párhuzamos felületei között. A sűrűség és a párhuzamosság szükséges feltételek, amelyeket be kell tartani a tartós és jó minőségű varrás eléréséhez.

A csatlakozás mechanikai szilárdságát közvetlenül nem csak a választott csatlakozási mód, a forrasztás mennyisége befolyásolja, hanem az elhelyezés módja is. Minden felvitt forrasztódarabot össze kell hasonlítani a forrasztott felület méretével. Ha nincs elég forrasztás, akkor a varrat nem töltődik be, ha nagy mennyiség, akkor nagyon nehéz lesz eltávolítani a tisztítás során. A forrasztóanyagot úgy kell elhelyezni, hogy könnyen eltávolítható legyen, és próbálja meg a termék belsejébe helyezni.

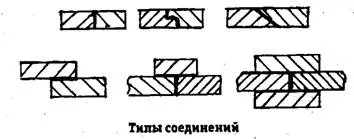

A kapcsolatok típusai.

Az ékszerek forrasztásakor két fő csatlakozási típust használnak: átfedést és tompa, ha szükséges, kombinálhatók. A tompakötéseket olyan esetekben használják, amikor a varrás nem igényel különleges merevséget, tömítettséget és nagy szilárdságot. Az átlapoló illesztések megbízhatóbb és tartósabb varrást biztosítanak. A ferde illesztések, amelyek a tompakötések egyik típusa, megnövelik a kötés területét, de ez a módszer nagymértékben megnehezíti az alkatrészek végeinek illesztését. A ragasztott kötések főként összetett, egyedi ékszerek forrasztásánál találhatók.

Forrasztandó felületek előkészítése

Közvetlenül a forrasztási folyamatbanszámos művelet előzi meg, amelyeket végre kell hajtani a jó minőségű és tartós csatlakozás érdekében. Először is alaposan meg kell tisztítani az illeszkedő felületeket a szennyeződésektől és az oxidoktól. A forrasztás helyének a lehető legtisztábbnak kell lennie. Alapvetően kétféle tisztítást alkalmaznak: kémiai és mechanikus.

A vegyszert tartják a leghatékonyabb módszernek mindenféle zsír- vagy olajfolt eltávolítására a fémeken. Ugyanakkor szén-tetraklorid, triklór-etilén vagy trinátrium-foszfát kémiai vegyületeit használják. A szükséges tisztítószer kiválasztása a tisztított anyag egyedi jellemzőitől függ. Ezen túlmenően szükséges, hogy a felvitt reagens könnyen lemosódjon a felületekről, mert maradványai károsíthatják az alapfémet, vagy nemkívánatos filmréteget képezhetnek a felületen. A felület tisztítása után a keményforrasztás azonnali elvégzése javasolt, hogy elkerüljük az új oxidok megjelenését.

A mechanikai tisztítást eszközök segítségével végezzük: reszelő, reszelő, kaparó, csiszolópapír, drót- vagy üvegkefe. Ugyanakkor biztosítani kell, hogy ne legyenek sorja és a régi forrasztóanyag maradványai. Ez a módszer nagy körültekintést igényel, mivel az ékszert óvatlan mechanikai behatások könnyen sérülhetnek. A felületi mechanikai tisztítás után célszerű vegyszeres tisztítást végezni. A legfontosabb, hogy ne feledje, hogy minél tisztább a felületek csatlakoztatása, annál jobb a forrasztás minősége.

Forrasztott alkatrészek hajlítása. A forrasztás során jó minőségű varrat készítése érdekében a forrasztandó részek felületét a lehető leggondosabban és legszorosabban kell illeszteni. Az összeillesztést az alkatrészek rugóssága, kötőhuzalos meghúzás, az alkatrészek szoros átfedése, szorító csipesz stb. biztosíthatja. Az illesztések közötti hézag legyen minimális, csak hogy legyen hely a forrasztásra. Általában ő0,025 és 0,1 mm közötti tartományban készül, különben a kötés szilárdsága nem biztosított. Ha az ékszerész zárt üreges részeket forrasztott, akkor több apró lyukat kell készíteni a nem feltűnő helyeken, hogy biztosítsák a forrasztás során a levegő felszabadulását. Ellenkező esetben a levegő kitágul, ha zárt térben hevítik, ami végül a termék duzzadásához, deformálódásához és akár megrepedéséhez vezet. A csatlakoztatandó alkatrészekben az előzetes feldolgozás után megmaradt belső feszültség megszüntetése, és így az esetleges szükségtelen hibák elkerülése érdekében a csatlakoztatandó részeket izzításnak vetjük alá.

Ha egy préselt alkatrészt vagy terméket forrasztanak, gondosan ellenőrizni kell, nincs-e rajta repedés vagy lyuk. Forrasztáskor forrasztás folyhat beléjük, ami a termék és a házasság károsodásához vezet. Gyenge csuklós kötések vagy karkötők rugós zárjainak forrasztásakor elkerülheti, hogy a forrasztás belefolyjon a résekbe, ha azokat kis papír- vagy kartondarabokkal béleli ki. Forrasztás előtt, üreges (fújt) láncok, karkötők láncszemeinek javításánál a törés helyeit reszelni kell, és az ezekre merőleges illesztések közé ezüstlemezeket kell behelyezni. A lemez mindkét oldalára forrasztják, forrasztják, majd lefűrészelik a lemez kiálló végeit.

Részletek rögzítése

A forrasztás során minden alkatrészt speciális tűzálló azbesztlemezre helyeznek, amely tűzálló tömítésként működik. Mielőtt közvetlenül a forrasztáshoz kezdene, minden alkatrészt biztonságosan rögzíteni kell a kívánt helyzetben. Ha az ékszer kézzel készül, akkor a hagyományos rögzítési módok a következők: az alkatrész megfogása csipesszel, körfogóval, az alkatrész megerősítése dróttal, bilincsekkel vagy éppen csapokkal.

Az ékszerek hagyományos módon történő tömeggyártása eseténrögzítéshez ragasztót használnak. A termékek forrasztott részeit a megfelelő mátrixba helyezzük, amelyet az alaplapra rögzítenek, majd az elektródát az alkatrészekhez hozzák. Az alkatrészek összekapcsolása bizonyos pontokon helyi képlékeny deformáció miatt következik be. Ugyanakkor az áramvezető elektródák a fűtött zónában történő fémleválasztásra tervezett lyukasztók is. Hasonló módszert alkalmaznak szinte minden ékszer gyártása során.

Az alkatrészek közötti pontforrasztás kellően erős ahhoz, hogy kibírja a folyasztószer kijuttatását, forrasztását, valamint a termékek forrasztási helyére történő szállítását, amit az összeillesztendő felületek mechanikai vagy vegyi tisztítása után azonnal el kell végezni. A helyesen kiválasztott forrasztás különösen fontos a jó minőségű forrasztáshoz.

Forrasztók

A forrasztóanyagok alacsony olvadáspontú fémötvözetek, amelyek elválaszthatatlan kapcsolatok létrehozására szolgálnak. A forraszanyagok fémalapjuk (ón, kadmium, cink, magnézium, alumínium, réz, ezüst, arany), valamint olvadáspontjuk alapján különböztethetők meg: lágy (450 °C-ig olvadáspontig) és kemény 450 °C feletti olvadáspont).

Az ékszertechnológiában használt összes forrasztóanyag bizonyos mennyiségű nemesfémet tartalmaz, és magasabb hőmérsékleti skálán vannak besorolva. Az ékszerforraszanyagok olvadáspontja 650 és 1100 'N között változik. Ebben az esetben azokat, amelyek olvadáspontja jóval alacsonyabb, mint a forrasztott fémé, lágyforraszoknak nevezzük. Ha olvadáspontjuk megközelíti a forrasztandó fémek olvadáspontját, akkor a forraszokat szilárd anyagnak nevezzük. Az összes többi a közepes kategóriába tartozik. De az ékszerforraszokkal a keménység és a lágyság fogalma meglehetősen relatív, ezért ezeket a mutatókat "lebegőnek" nevezik. Ez azzal magyarázható, hogy azérta forrasztáshoz sok különböző fémet használnak, eltérő olvadásponttal.

Az arany- és ezüstforraszokat ékszeripari vállalkozásokban használják, amelyek olvadáspontja, mintája és színe szigorúan szabályozott. Mindezen mutatóktól függetlenül azonban a forraszanyagnak a következő tulajdonságokkal kell rendelkeznie: folyékonyság, plaszticitás és szilárdság. Az első az a képesség, hogy a repedésekbe áramoljon, valamint elterjedjen a fém felületén. A plaszticitást a forrasztási kötés deformációjának lehetősége határozza meg. A szilárdság a forrasztott kötés azon képessége, hogy ellenálljon a törési terhelésnek. A forraszanyagnak meg kell olvadnia, amíg az alapfém még szilárd.

A termék minősége és a vele végzett további munka bonyolultsága attól függ, hogy mennyire helyesen választották ki a forrasztást. A forrasztóanyag kiválasztásakor az ékszerésznek nem csak annak olvadáspontját, színét és folyékonyságát kell figyelembe vennie, hanem a forrasztandó alkatrészek tömegét, a rés méretét is.

Az aranyforraszokat (20-24. táblázat) arany és platina termékek forrasztására használják. Magas korrózióállóság jellemzi őket. A forrasztási mintának meg kell felelnie a termékmintának, míg minden mintához több színben és olvadáspontban eltérő forrasztóanyag található. A forraszanyagok színe a bennük lévő réz, ezüst, cink, kadmium arányától függ. Az ezüst túlsúlya csökkenti az olvadáspontot, növeli a folyékonyságot és a plaszticitást, valamint gyengíti a színt. A réz növeli a forraszanyag szilárdságát, és vöröses árnyalatot ad neki. A cink hozzáadása a forraszanyagot zöldessé teszi, a kadmium pedig nem változtatja meg a forraszanyag színét.

20. táblázat Az 585. minta arany (sárga) forraszanyagai

Mark Összetevők, % Üzemi hőmérséklet, 'С Szín

Ai<6Ag6Si6CD6Zn6Ga

PZl58.5Sr12.5М20.5Ц 58,5612,5 620,5 6— 8,5 6— 850 Vöröses

PZl58.5Sr12.5M26C658,5612,5 626,0 6— 3,0 6— 820 "

PZl58.5Sr15M22Kd2C658,5615,0 622,0 62,0 2,5 6— 800 Sárga

PZl58.5Sr16M20.5Kd2C658,5616,0 620,5 62,0 3,0 6— 780 Vöröses

PZl58.5Sr22M14.5G658,5622,0 614,5 6— — 5,0 6760 Zöldes

21. táblázat Az 585. minta arany (fehér) forraszai

Mark Összetevők, % Üzemi hőmérséklet, "С

Ai<6Ag6Si6Pd6Ni6Zn

PZl58.5Sr26M7.4Pd6C658,5626,0 67,4 6,0 6— 2.1 860

PZl58.5Ср10М14.5М10Ц 58,5610,0 614,5 6— 10,0 67,0 6840

PZl58.5Sr11.5M14M8C658,5611,5 614,0<6— ? 8,0 8,0 760

PZl58.5Sr14.5M11M8C658,5614,5 611,0 — 8,0 8,0 740

22. táblázat A 750. minta arany (sárga) forraszanyagai

Mark Összetevők, % Üzemi hőmérséklet, "С

Ai<6Ag6Si6CD6Zn6Sn

PZ175Sr15M7.35C675,0615,0 67,35 6— 2,65 6— 840-860

PZl75Sr13M9CZKd675,0613,0 9,0<6— 3,0 6— 840-860"

PZ175Sr14M8CZKd675,0614,0<68,0 — 3,0 6— 820-840

PZl75Sr9.5M9.5C40 75,069,5 69,5 6— 4,0<62,0 800-820

A gyakorlatban az aranyforraszanyagok színét fehérre és sárgára osztják. Az elsőt platinából és fehéraranyból készült termékek forrasztásakor használják, a másodikat sárga aranyból készült termékekhez. A réz-, cink-, ón- és kadmiumforrasz-tartalomtól függően lágy (alacsony olvadáspontú) és kemény (közepes és tűzálló) forraszanyagokra oszthatók. Az aranytermékek helyreállításánál és javításánál az 500. és 375. minta forraszait használják.

KövetkezőOlvassa el tovabba:

- Fekete-fehér ékszerek sémái ferde szövéssel

- DIY ékszerek kezdőknek

- Vellaton színpaletta

- Zsinórfonás közepes haj típusú fonatokra

- A mindennapi bőrápolás szabályai