Szálas kompozit anyagok tulajdonságai és alkalmazása

ElőzőTartalom

- Rostos anyagok és tulajdonságaik

- Töltőanyagok szerkezete

Ennek a technológiának a lényege, hogy a teljesen különböző anyagokat egyetlen egésszé kombinálják, hogy olyan új minőségeket kapjanak, amelyek külön-külön nem jellemzőek rájuk. Például laboratóriumi körülmények között egy darab konyhasót, szigorúan véve nátrium-kloridot arany hozzáadásával kapott plaszticitást. A szálas kompozit anyagok egyébként nem korunk tárgya. Az ilyen anyagok első mintái nyugodtan az egyiptomi múmiák számára készült kagylókhoz köthetők, amelyekhez gyantával átitatott papiruszdarabokat használtak.

A szálas anyagok és tulajdonságaik?

A rostos kompozitok megerősítésére szálakat vagy fonalas kristályokat használnak. Már kis mennyiségük is jelentősen javítja annak mechanikai tulajdonságait egy ilyen típusú anyagban. A szálak orientációjának, méretének és koncentrációjának megváltoztatásának lehetősége az erősítés során lehetővé teszi a kompozit anyag tulajdonságainak még szélesebb körű variálását.

A legtöbb esetben szén-, bór-, üveg-, bazalt- vagy polimerszálakat használnak az erősítéshez. A monokristályos szálak fonalszerű kristályok formájában is különösen érdekesek rendkívül magas rugalmassági és szakítószilárdságuk miatt. erő.

A szálas kompozit anyagok, mint például a cement, a gipszrostlemezek és mások, általában üveg-, műanyag-, acél- vagy szénszálakat tartalmaznak. Ami a természetes szálakat, mondjuk a cellulózt illeti, a piac ezen szegmensében való felhasználásuk aránya jóval alacsonyabb, viszont alapvetően érdekes tulajdonságokat adnak a kompozitnak. Ezek közül kiemelheti:

- magasabba rugalmasság mértéke;

- a legjobb nedvességszabályozó képesség;

- kisebb sűrűség és súly.

A töltőanyagok szerkezete?

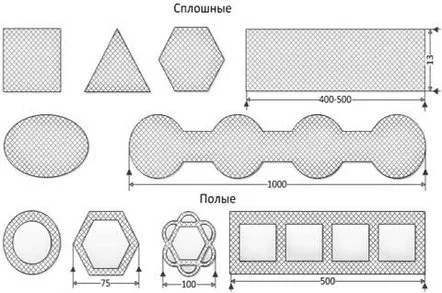

A fő szálfajták, különösen az üveg és a szén, főként kerek keresztmetszetűek ? 8-20 mikron, bár lehet háromszög, rombusz vagy más alakzat is a metszetben. A körtől eltérő keresztmetszetű folytonos szálakat profilozottnak nevezzük. Lehetnek üregesek is, ami segít csökkenteni a megerősített kompozit sűrűségét.

Felépítésük szerint négy csoportba sorolhatók: folyamatos egyirányú, szövet, nem szőtt, térfogatszövés. Azáltal, hogy a töltőanyagoknak eltérő szerkezetet adunk és rögzítjük, az elsődleges csavart szálak, szalagok mellett különböző típusú erősítő töltőanyagokat kaphat: háló, film, vászon és mások.

Vegyünk például egy olyan népszerű rostos töltőanyagot, amelyet megerősítésre használnak, mint az üvegszál.

- Közönséges üvegszál (részecskeátmérő - 10-15 mikron, hossza - 0,3-0,65 mm). Jelentősen növeli a termék olyan paramétereit, mint a merevség, a mechanikai terhelésekkel szembeni szilárdság, a kúszással szembeni ellenállás, a keménység és a hőállóság, a fáradási szilárdság. Növeli a termék sűrűségét, stabilitását és méretstabilitását.

- Az üvegszál hosszú (hossza – 10-12 mm). Csak hozzá kell adnia a "nagyon"-ot a fent felsorolt összes jellemzőhöz. A hosszú üvegszálakkal megerősített termékek olyan körülmények között készülnek, amelyek nem sértik a szál integritását.

- Üvegszál (0,08 mm), finomra vágva. A kompozit merevsége és mechanikai szilárdsága mérsékelten növekszik. A termék sokkal kevésbé stabil.

- Üreges üveggömbök. Növelje a merevséget, de csökkentse az erőt. Csökkenti a súlyt, a görbületet és a zsugorodási anizotrópiát, vagyis a zsugorodás különbségét a termék különböző irányaiban.

Néhány gyakori rostosanyagok: tulajdonságok és alkalmazások?

Fa kompozitok. Forgácslap, fatömbök, farostlemez, faprésporok és présanyagok, rétegelt lemez, ragasztott szerkezetek, fa-polimer hőre lágyuló kompozitok és egyebek.

A farostlemezek nagyon népszerűvé váltak. Előállításuk során a vágott fa tömege speciálisan kialakított csiszolókorongokon halad át, ami a legvékonyabb szálakat eredményezi (vastagság - 0,1 mm). Ragasztóval való összekeverés után magas hőmérsékleten préselik és keményítik. A jövőben a lemezek felületét általában polírozzák. A kompozit kialakításnak vannak bizonyos előnyei:

- a lemezszerkezet az egész vastagságban egyenletesen sűrű;

- rögzítse a rögzítőelemeket: csavarok, szögek;

- nem marható rosszabbul, mint a tömörfa.

Betonok. A modern beton nómenklatúrája nagyon változatos, tulajdonságaiban és tulajdonságaiban különbözik. Hagyományos cement alapúak, valamint polimerek, epoxi, poliészter, akril és mások. Szilárdság szempontjából a nagy teljesítményű beton megközelíti a fémeket. A közelmúltban a dekoratívak széles körben elterjedtek.

Szén műanyagok. A szénszálakat, ezen polimer kompozitok töltőanyagait 9>10 természetes és szintetikus cellulózból, akrilnitrilből, kopolimerekből, szénhomokból, olajból stb. nyerik. A hőreaktív vagy hőre lágyuló polimerek mátrixként szolgálnak a szénműanyagokban. Ez egy könnyű, de nagyon erős anyag, alacsony sűrűséggel és magas rugalmassági modulussal. A szén-műanyagok alkalmazásra találtak a gépek, repülőgépek, rakéták, orvosi berendezések gyártásában és más területeken.

Üveggyapot. A szálas kompozit megerősítése üvegszálak felhasználásával történik, amelyeket olvadt szervetlen üvegben, burkolattal alakítanak ki. A kompozitokat a magasszilárdság, alacsony hővezető képesség, magas elektromos szigetelési jellemzők, nem akadályozzák meg a rádióhullámok áthaladását. Az üvegszálat használják a hajógyártásban, rádióelektronikában, építőiparban stb.

Boroplasztika. A hőre keményedő mátrixokat bórszálakkal töltik meg monofil szálak vagy kötegek és szalagok formájában, üveg vagy más szálak jelenlétében. A kompozitok beváltak hosszú távú terhelési körülmények között, agresszív környezetben. A bórszálak előállítása meglehetősen költséges, ezért a bórműanyagok felhasználási területe a légi- és űriparra korlátozódik.

Présporok (présmasszák). A mai napig több mint 10 000 típusú kompozit polimer ismeretes. Az első töltött polimert, a bakelitet úgy állították elő, hogy sajtolt port, különösen falisztet adnak hozzá nyomás alatt egy részben kikeményedett polimerhez. Ily módon egy törékeny, alacsony szilárdságú anyag visszafordíthatatlanul megkeményedik, és megnövekedett szilárdságra tesz szert. Leggyakrabban falisztet, kaolint, talkumot, krétát, csillámot, kormot, bazaltot és üvegszálat stb. használnak töltőanyagként.

Először használtak egy Rolls-Royce autóban ezzel a technológiával készült terméket, egy sebességváltó gombot.

Ma a töltött polimereket különféle területeken használják.

KövetkezőOlvassa el tovabba:

- A zsálya illóolaj alkalmazása, tulajdonságai és receptjei

- B12 vitamin. Gyógyászati tulajdonságai és alkalmazása

- A rózsavíz hasznos tulajdonságai, alkalmazása és otthoni előállítása

- Tea kakukkfű hasznos tulajdonságai és alkalmazása

- Kompozit fém tetőszerkezet, mindegyik típusa és előnyei